Le tri des plastiques

Première étape du recyclage des déchets plastiques après la collecte, le tri permet de séparer, nettoyer et préparer les matières destinées à être revalorisées. En fonction de leur nature, les plastiques triés seront directement traités sur le site de l’entreprise de recyclage chargée de les réceptionner, ou acheminés vers un centre de traitement spécialisé.

Les familles de matières étant nombreuses, et les procédés de tri très variables selon les types de produits, nous allons identifier les principales techniques employées chez Paprec, suivre le trajet des matières au cœur des centres de recyclage, et détailler les modes d’application propres aux traitements des différents types de déchets plastiques.

LE TRI MANUEL

Le PET (bouteilles et bouchons plastiques)

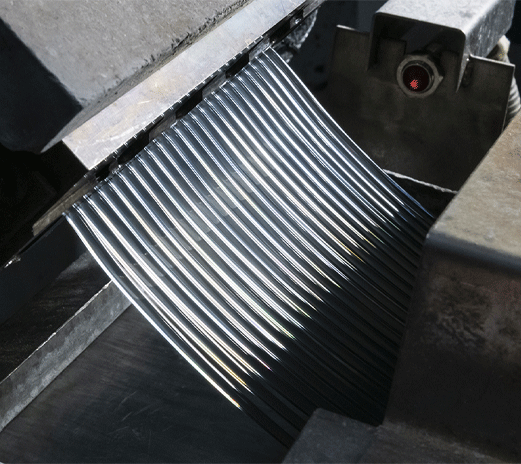

Paprec – leader du recyclage des plastiques en France - a mis en place des systèmes de tri des déchets entièrement automatisés. Après déchargement, les balles issues du tri sélectif des déchets sont placées sur un convoyeur et dirigées vers un déballeur. Une fois libérées de leurs ligatures, les bouteilles sont ainsi poussées par des volets sur un axe –actionné par un vérin- pourvu de dents, qui individualise les bouteilles et facilite leur cheminements sur les tapis convoyeurs. Ce sont deux aimants successifs, des Overbands, qui se chargeront de leur dépollution (extraction des fils de fer, en l’occurrence).

Le PVC (principalement des déchets industriels, des profilés de menuiserie, des portes ou des fenêtres)

Trier les déchets manuellement consiste à retirer les matières placées de façon aléatoire dans les bennes ou les bacs par les clients, et de séparer les différentes couleurs à l’entrée des broyeurs, l’objectif étant d’isoler et de traiter un maximum de matière blanche. Après le broyage, dont nous parlerons plus tard, le plastique est placé dans une trémie ou un silo avant d’être dirigé vers une étape de déferraillage par Overband. Ainsi, les éléments métalliques (comme les particules d’aluminium) sont captés et séparés des granulés de PVC.

LE TRI POST-BROYAGE

Le broyage (ou réduction des produits en paillettes) est une phase incontournable du processus de recyclage des différents déchets plastiques, et intervient très souvent en aval de la phase de tri. Les produits en polypropylène, par exemple, sont intégralement triés avant d’être broyés. Mais dans le cadre du traitement des déchets en PVC, Paprec broie donc la matière avant de l’acheminer vers les machines de tri optique. Ainsi, un gros cylindre équipé de couteaux fait tourner la matière à différents allures selon la nature du produit, et la brise sur une partie fixe pourvue de contre-couteaux. Une grille trouée placée au fond de la machine ne laisse quant à elle passer que les granulés réduits à la taille souhaitée (la granulométrie ne dépasse pas 10mm). Des systèmes de dépoussiérage permettent également d’extraire la fraction fine (inférieur à 1mm) de la matière, et ainsi d’augmenter la qualité du produit bientôt régénéré.

LE TRI OPTIQUE

Aujourd’hui utilisé par le groupe Paprec pour traiter les flux de matières plastiques en PVC ou les déchets ménagers en PET, le tri optique est entièrement automatisé. Il permet d’affiner la séparation et la dépollution des matières, d’optimiser le processus de recyclage des matières plastiques et ainsi de garantir par capillarité une plus haute-qualité finale.

Pour le PVC

Cette première phase de valorisation des déchets est divisée en deux étapes. La matière récemment broyée et deferraillée est d’abord placée sur un tapis convoyeur, emmenée vers un système d’aspiration et finalement captée dans une trémie chargée d’alimenter le caisson hermétique de la machine de tri optique. Des caméras, réglées selon un programme ciblé, analysent alors le spectre de la matière répartie sur une surface quadrillée.

C’est ainsi que les fragments de matériaux non conformes (comme les joints d’étanchéité des portes ou des fenêtres) sont repérés, puis éjectés par soufflerie, via un système de buses à air. Deux caméras spécifiques sont également chargées de contrôler toutes les faces des granulés pour identifier les matières colorées, qui seront éjectées après détection dans un couloir dédié. La matière conforme, elle, est redirigée dans un second couloir, récupérée, et placée dans des big-bags (manipulés avec des chariots élévateurs) et stockée dans des silos pour homogénéiser la matière avant d’entamer le processus d’extrusion. Dans certains cas, la matière est automatiquement envoyée par aspiration ou distribution mécanique vers les extrudeuses.

Les bouteilles en PET

Récemment dépolluées, de leur côté, sont d’abord dirigées vers un cylindre de pré-lavage, dont l’objectif est de retirer à l’eau froide les étiquettes du flux de bouteilles. L’ensemble passe ensuite par un double crible balistique ( deux tapis en pente vibrants qui séparent d’ordinaire les corps creux et les corps plats), les étiquettes sont soufflées vers une zone de stockage des déchets, les bouteilles en plastique recyclable tombent sur un tapis convoyeur et sont alors acheminées vers trois capteurs optiques, qui identifieront la couleur et la nature du matériau. Les fractions indésirables effectueront un second passage afin d’optimiser le tri au maximum. Notons également que cette phase de tri des plastiques automatisé sur bouteilles entières est intégralement contrôlée par des opérateurs de Paprec Group.

LE TRI PAR FLOTTAISON

Autre procédé de traitement des déchets automatique, le tri par flottaison peut également être considéré comme une première étape de lavage des matières. Prenons encore une fois le cas des bouteilles plastiques en PET : après avoir été débarrassé de ses fractions de matériaux colorés ou indésirables, le flux de bouteilles est séparé en deux pour alimenter deux broyeurs sous eau, qui vont donc réduire les bouteilles à l’état de paillettes. Elles seront alors mélangées à l’eau afin de faciliter leur transport vers la phase de séparation par flottaison.

La matière broyée est immergée dans une grande cuve remplie de liquide stationnaire (un mélange d’eau et de divers additifs, comme le chlorure de calcium), qui va permettre de séparer le PET (qui coule, parce que d’une densité supérieure à 1) des bouchons en plastique (qui flottent, parce que leur densité est inférieure à 1). Notons que pour ce type de tri des déchets fonctionne, il faut que les déchets recyclables soient impérativement broyés et réduits à une taille inférieure à 10 mm, mais également que la différence de masse volumique entre les matières à séparer soit égale à 0,2 g·cm-3 au minimum.

Au-delà du PET, cette méthode de tri des déchets est également employée pour un grand nombre de matières plastiques. C’est ainsi, par exemple, que des produits en polyéthylène, en polypropylène ou divers plastiques broyés en mélange sont débarrassés des multiples polluants qu’ils sont susceptibles de contenir (comme des particules métalliques), et donc épurés pour faciliter leur future régénération.

LE TRI DENSIMETRIQUE

Pour améliorer la valorisation des déchets plastiques, Paprec trie également certains types de matières broyées en vrac (comme des mélanges de polypropylène et de polyamide très souvent issus de la collecte auprès des industriels) à l’aide de tables densimétriques installées au cœur de ses usine de recyclage du plastique, dont l’objectif est de trier le plastique en séparant la fraction lourde de la fraction légère des matières par voie sèche. Celles-ci sont donc placées sur une plaque (vibrante, inclinée et pourvue de ventilateurs) qui permet d’aspirer les produits les plus légers et d’évacuer les fractions lourdes en contact avec la plaque.

LE LAVAGE

Aujourd’hui, la source des belles matières se tarit. Pour capter de nouveaux volumes et innover dans le domaine du traitement des déchets, Paprec a su mettre en place une ligne de lavage destinée à purifier les produits en polyéthylène rigide, en polypropylène, en polystyrène ou en PVC (plus concrètement, il s’agit par exemple de produits post-industriels bacs poubelles en fin de vie, de films étirables, de big bags usagés, de pare-chocs ou de divers plastiques post-consommation, comme des fioles de sérum physiologique, par exemple).

Cette machine, assemblage de plusieurs équipements (un déchiqueteur, un broyeur et une centrifugeuse) spécialement conçu pour améliorer le recyclage du plastique, fonctionne de la façon suivante :

En tête de ligne

Un déchiqueteur transforme les déchets plastiques en fractions, qui sont ensuite acheminées vers des bacs de lavage de 10m3 remplis d’eau froide sans additifs. L’objectif est alors de détremper les produits, et plus précisément les éléments indésirables (scotch, étiquettes, poussière) ou les polluants solides (sable, cailloux). Après avoir été immergées, les matières sont emportées vers une centrifugeuse dite horizontale, où la friction du produit avec lui-même permet d’éliminer les impuretés, ou plus précisément de les expurger à travers une grille à trous de 3mm. Ne reste alors que la structure du plastique, qui est expédiée vers une phase de broyage sous eau. Une fois cette étape achevée, la matière passe par une seconde centrifugeuse - mais verticale cette fois ci – dont le frottement par couteaux évacue les derniers résidus. Les produits sont alors essorés, puis séchés par compression, et donc fins prêts pour être déchiquetés, de nouveau broyés et mis en balles (ou en big bags).

Chez Paprec

Une ligne de lavage automatique est également utilisée pour affiner le recyclage des bouteilles en plastique, et plus particulièrement le tri des déchets et la dépollution du PET. En effet, après avoir été broyées sous eau, les paillettes de bouteilles en plastique à recycler sont extraites de leur cuve de liquide par une vis chargée de les acheminer vers un cylindre de lavage à friction. Comme dans une machine à laver, et comme pour la ligne de lavage détaillée plus haut, les paillettes se frottent entre elles pour retirer les impuretés. Une autre vis déverse ensuite le PET dans une cuve de rinçage identique au pré-lavage (voir paragraphe sur le tri du plastique par flottaison), mais avec de l’eau chaude, dont l’objectif est de finaliser la purification du produit. Le PET rincé est ensuite essoré dans une centrifugeuse, puis séché par air chaud. Après séchage, les paillettes sont envoyées vers un crible vibrant, pour leur donner la granulométrie finale. A cette étape, les paillettes qui répondent au cahier des charges sont envoyées par transfert pneumatique vers la partie de ligne appelée le conditionnement, autre phase du traitement des déchets.

Découvrez aussi