FABRICATION

DU PLASTIQUE : L'EXTRACTION DES MATIÈRES PREMIÈRES

Avec 4,6 millions de tonnes utilisées en 2012 (dont 44% d’emballages, loin devant le BTP et l’industrie automobile), la France est le troisième consommateur européen de matières plastiques, derrière l’Allemagne et l’Italie. La majeure partie des déchets plastiques engendrés (un peu plus de trois millions de tonnes) ont été mis en décharge (1,4 millions) ou redirigés vers la valorisation énergétique (1,1 millions), tandis que les 17% restants étaient recyclés, c'est-à-dire retransformés en matières plastiques.

Mais avant de passer entre les mains des transformateurs, des utilisateurs ou d’une entreprise de recyclage comme Paprec group, ces plastiques sont eux-mêmes fabriqués avec un certain nombre de matières premières, qu’il nous faut passer en revue pour mieux connaitre les cycles de fabrication, et comprendre comment se recycle le plastique.

LE PETROLE

S’il n’existe pas de matières plastiques naturelles, les producteurs spécialisés savent en revanche qu’il est possible de fabriquer du plastique à partir de polymères naturels (le terme polymère désignant la substance macromoléculaire que l’on trouve au cœur de toute matière plastique), comme la cellulose, l’amidon, le gaz naturel ou diverses protéines végétales.

Néanmoins, la majorité des polymères artificiels sont aujourd’hui conçus à l’aide de produits pétroliers, et ceux-ci sont employés de la façon suivante :

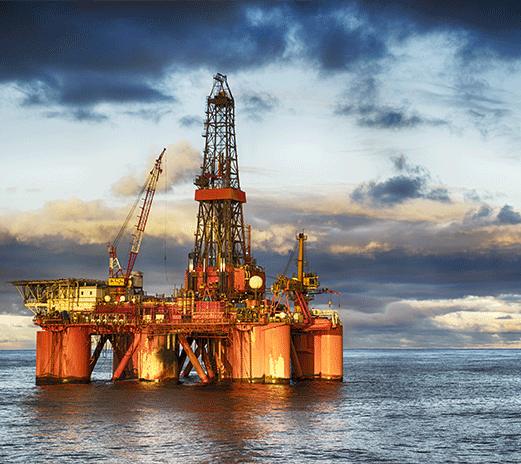

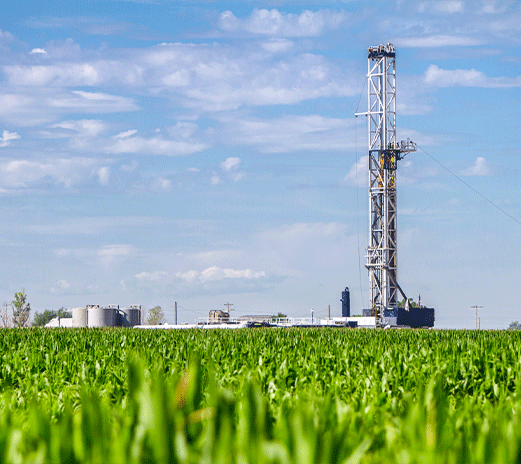

Extraction

L’exploitation pétrolière s’accomplit en deux temps. Tout d’abord, les opérations de forage étant les seules capables de certifier la présence d’un gisement de pétrole, les structures géologiques qui entourent les potentielles réserves de matière sont longuement analysées par des équipes scientifiques, dont l’aval est nécessaire pour entreprendre le début des travaux d’extraction.

Dans un second temps, un certain nombre de puits sont creusés pour établir un maillage optimal des réservoirs. Le pétrole est ensuite extrait à l’aide de systèmes pressurisés par injection d’eau ou de gaz, avant que des machines dédiées ne commencent à séparer, à la surface, les liquides des matières volatiles.

On distingue ainsi les pétroles dits « conventionnels », c'est-à-dire fluides et faciles à pomper, des pétroles « non-conventionnels » (comme l’huile schiste ou le pétrole extra-lourd), qui nécessitent de leur côté des techniques d’extraction plus sophistiquées.

Le raffinage du pétrole

Après avoir été prospecté, ciblé et extrait de son puits récemment creusé par d’importantes stations de pompage, le liquide brut est acheminé vers une raffinerie de pétrole au moyen d’un oléoduc. Sur ce site, il sera chauffé à plusieurs centaines de degrés, et envoyé dans une tour de distillation fractionnée, dispositif facilitant la séparation de ses milliers de constituants, bientôt répartis et condensés aux différents étages de la tour en fonction de leur masse et/ou de leurs points d’ébullition (plus le liquide monte, moins la température est élevée).

Plusieurs essences, bien distinctes, sont ainsi obtenues en fin de chaîne, comme le fuel (pour le chauffage), le gazole et le kérosène (pour le carburant) ou le naphta, liquide primordial dans la fabrication du plastique, et condensé entre 180°C et 40°C. Il servira également à produire des colorants, des engrais, des produits cosmétiques, des parfums, des médicaments ou divers produits ménagers.

Précisons toutefois que seulement 4% de la consommation européenne de pétrole est destinée à la fabrication du plastique.

Craquage

Une fois récupéré, le naphta doit encore subir une importante étape de transformation avant d’être utilisé par les plasturgistes. Baptisée craquage, cette opération consiste à fragmenter les grosses molécules d’hydrocarbures (constituées de carbone et d’hydrogène) du naphta en sections plus petites, et donc plus facilement exploitables.

Pour ce faire, on associe liquide pétrolier et vapeur d’eau, avant de chauffer le mélange à 800°C puis d’abaisser brutalement sa température à 400°C. Ce sont les petites molécules obtenues à l’issue du processus, constituées de 2 à 7 atomes de carbone et appelées monomères, qui seront bientôt mis en réaction et enchaînés pour former des polymères, véritables cœurs de la matière plastique.

Le saviez-vous ?

Notons que par sa conception même, le plastique recyclé possède un pouvoir calorifique équivalent à celui du charbon (et du pétrole). C’est pourquoi la valorisation énergétique représente une part importante du traitement des déchets plastiques.

LE GAZ NATUREL

S’il subit peu ou prou les mêmes opérations d’extraction et de craquage que le pétrole (parfois sur les mêmes sites), le gaz naturel est quant à lui récupéré (par le secteur de la plasturgie du moins) pour sa potentielle teneur en éthane, un gaz exploitable après avoir été condensé à moins de 100°C, qui figure aussi parmi les matières premières à l’origine des plastiques. Une fois chauffées à 850 degrés, les molécules d’éthanes se séparent et forment un mélange composé d’hydrogène et d’éthylène. Après purification, seul l’éthylène est utilisé pour former les futurs polymères solides, appelés polyéthylènes. Notons qu’afin de produire une tonne de matière plastique, il faut employer environ 1,25 tonne d’éthane, et que l’industrie chimique produit annuellement (et actuellement) un peu plus de 130 000 tonnes d’éthylène.

Plus de la moitié des emballages plastiques hors bouteilles (notamment les sacs, les sachets ou les films) sont fabriqués à partir de polyéthylènes (PE). Le tri des emballages ayant progressé, les déchets recyclables qui en résultent figurent parmi les plus nombreux produits en France, et le PE représente donc une part très importante des matières revalorisées par l’industrie du recyclage des plastiques. Notons également que la récupération des bouchons plastiques permet un autre type de valorisation des déchets, à savoir la régénération du PEhd (haute-densité) qu’ils contiennent.

De son côté, le PET recyclable (polyéthylène téréphtalate), autre plastique issue de la pétrochimie, entre dans la composition de 38% des bouteilles. Son taux de recyclage a considérablement augmenté au cours de la décennie passée (51% aujourd’hui), et ce grâce au tri des déchets ménagers, mais aussi à l’ouverture d’usines spécialisées dans la valorisation des déchets plastiques, comme celle de France Plastique Recyclage à Limay. La valorisation chimique du PET permet aux recycleurs de plastique de produire un matériau très proche de celui d’origine. Notons qu’environ 30% des bouteilles de PET actuellement en circulation sont fabriqués à partir de déchets recyclés.

Le polystyrène, le PVC et le polypropylène représentent les trois autres familles de matières pétrochimiques susceptibles d’être traités dans une usine de recyclage plastique.

LE CHARBON

Contrairement à ce que l’on pourrait penser, la consommation mondiale de charbon ne cesse d’augmenter (avec une hausse record de 37% entre 2002 et 2008). Actuellement, cette matière première est utilisée pour créer de l’électricité, ou fabriquer diverses choses, comme de la fonte, des engrais, des médicaments, et bien entendu des matières plastiques (plexiglas, nylon, polyester).

Selon la profondeur à laquelle on trouve ce gisement, le charbon peut-être extrait d’une mine souterraine (par des machines haveuses, soit des rabots géants qui récupèrent le minerai et laissent les voûtes des galeries s’écrouler derrière elles) ou d’un site d’exploitation à ciel ouvert (auquel cas, on emploie plutôt de conséquentes machines excavatrices). Une fois calibrée et criblée, la matière est ensuite distillée dans un four à Coke, sans oxygène. Cette opération, également appelée cokéfaction, sert à produire du carbone quasiment pur, mais dégage aussi des matières volatiles, elles-mêmes transformées pour produire du gaz domestique (entre autres), du benzol (utilisé notamment par les industries pharmaceutiques et cosmétiques) ou du goudron, qui sera quant à lui réemployé pour entrer dans la fabrication des futures matières plastiques.

LA CELLULOSE

Si la terre est évidemment riche en molécules organiques, la cellulose demeure la plus courante d’entre elles, puisque cet homopolymère naturel (issu d’une seule espèce de monomère) est le constituant principal de la paroi cellulaire des végétaux, avec une teneur variant de 15 à 99%. Notamment utilisé par l’industrie plastique pour fabriquer de l’acétate de cellulose, du celluloïd, du cellophane ou du rhodoïd, cette matière première est extraite au moyen de divers traitements mécaniques et chimiques successifs, appelés à séparer – notamment par broyage et purification- la cellulose des autres constituants végétaux (résines, graisses, cires etc.).

Des procédés complémentaires de traitement du plastique (blanchiment, séchage, mise en forme) peuvent ensuite être mis en place selon les exigences des clients et le type de produit souhaité. Les fibres de cellulose sont également employées –entre autres – par les industries textiles, papetières et agroalimentaires, ou encore le secteur du BTP (notamment pour les matériaux d’isolation).

Découvrez aussi