La fabrication du verre

Chaque type de verre (creux, plat et technique) a un mode d’élaboration différent. Cependant, on relève 5 grandes étapes dans le cycle de fabrication du verre qu’il nous faut passer en revue pour mieux comprendre ensuite comment sont recyclés les déchets de verre.

L’élaboration des produits en verre, à partir des matières de base, passe par plusieurs étapes :

- préparation du lit de fusion

- élaboration du verre

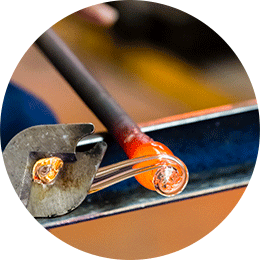

- mise en forme

- recuisson

- contrôles de qualité des produits finis

La préparation du lit de fusion

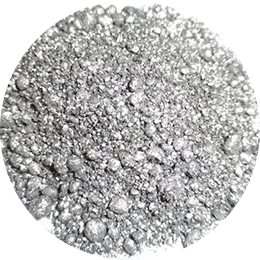

On appelle lit de fusion, le broyage puis le mélange de granulométrie homogène des différentes matières premières qui compose le verre.

Le verre est un silicate complexe c'est à dire un réseau irrégulier de silice (sable) auquel on ajoute des agents modificateurs. Ce qui suit est un exemple, il faut savoir que les proportions d’introduction du calcin et des matières premières naturelles sont différentes pour chaque type de verre (coloré, incolore, à vitre, techniques, etc.).

Les agents vitrificateurs ou oxydes formateurs

- Le Silice apportée sous la forme de sable fin très pur (≥ 99,6% de SiO2) ;

- Le Calcin (verre recyclé cassé) : 10 à 90% des matières premières en fonction de la qualité recherchée.

Ces agents vitrificateurs représentent 70 à 80% du verre.

Les agents modificateurs ou oxydes modificateurs

- Les fondants : la Soude (Na2O) introduit à 12-14 % et la Potasse (K2O) très peu présent car elle représente 0 à 1 % ;

- Les stabilisants : la Chaux (CaO), l’Alumine (Al2O3), la Magnésie (MgO).

Ces agents modificateurs représentent 20 à 30% du verre.

La composition des matières premières atteint 99 % de la masse totale à introduire. Elle devra être complétée par des constituants secondaires afin de rectifier la teinte du verre et d’améliorer les conditions d’élaboration.

Le saviez-vous ?

Le verre d’emballage coloré est le verre qui admet actuellement la plus grande part de calcin dans sa fabrication. Le système de fabrication du verre en France permet d’introduire jusqu'à 90 % de calcin dans le lit de fusion.

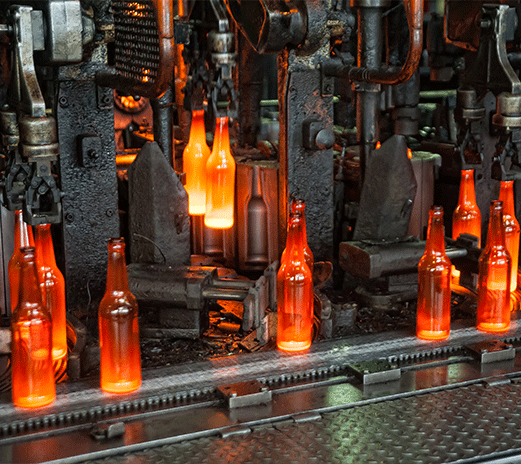

La recuisson

Le verre mis en forme (qu’il s’agisse de verre plat ou de verre creux), doit subir une recuisson. En sortie de chaîne de production, la température du verre avoisine les 650°C. Les parois extérieures se refroidissent plus vite que l’intérieur du verre en raison de sa mauvaise conductivité thermique. Des contraintes apparaissent au sein du matériau. Afin de les annuler, le verre est soumis à un traitement thermique compris entre 500 et 550°C. Cette opération se déroule dans un four appelé arche de recuisson. Dans un premier temps, la température augmente rapidement puis elle diminue lentement afin d’éviter la formation de nouvelles contraintes. Sans cette étape, la plupart des objets fabriqués se fissureraient ou se briseraient.

Les contrôles de qualité des produits finis

Comme dans toute industrie, le contrôle de la qualité du produit en sortie est primordial pour détecter les variations de production et satisfaire les attentes des clients. En fonction du produit, différents tests sont pratiqués pour respecter la conformité au cahier des charges de l’entreprise cliente.

Pour le verre d’emballage, un premier test, effectué sur la matière fondue, consiste à passer un échantillon de verre dans un appareil mesurant la couleur ou la transparence de la matière (spectrocolorimètre). Si le résultat n’est pas conforme, le cahier de teintes indique l’ensemble des modifications à apporter au lit de fusion pour le mettre en conformité.

Puis plusieurs tests sont effectués sur la matière mise en forme afin de garantir la qualité d produit fini :

- le test de compression : garantit la solidité de l’emballage

- le contrôle de la planéité de la bague : évite tout problème lors du capsulage ou du bouchonnage

- le contrôle d’aspect : détecte la présence de glaçures, de bulles, de grains infondus, etc. pouvant entraîner une fragilité à long terme de l’emballage

- le contrôle dimensionnel : mesure la longueur totale, le diamètre intérieur et extérieur, etc., par vision automatique, sur l’ensemble de la production

- le contrôle du corps et du fond de la bouteille : repère les défauts et fissures d’emballage

Découvrez aussi